1.Was ist der Unterschied zwischen Kalt- und Warmschmieden im Schmiedeprozess? Kaltschmieden und Warmschmieden sind zwei gängige Prozessmethoden im Bereich des Metallschmiedens. Sie nutzen bei der Verarbeitung unterschiedliche Temperaturbedingungen und Verarbeitungsmethoden und haben daher ihre eigenen einzigartigen Eigenschaften und Anwendungsbereiche.

Kaltschmieden ist ein

Schmiedeteile unter normalen Temperaturbedingungen durchgeführt, d. h. das Schmieden erfolgt bei Raumtemperatur. Während des Kaltumformprozesses weisen Metallmaterialien eine schlechte Plastizität auf und erfordern einen höheren Druck, um eine Form- und Größenverformung zu erreichen. Dies bedeutet, dass das Kaltschmieden relativ schwierig zu formen ist und mehr Verarbeitungsschritte erfordert, um die gewünschte Form und Größe zu erreichen. Da die Kornstruktur des Metallmaterials jedoch durch die Erwärmung während des Kaltumformprozesses nicht erweicht wird, weisen die resultierenden Formteile in der Regel eine höhere Härte und Festigkeit auf und weisen eine gute Verschleißfestigkeit und mechanische Eigenschaften auf.

Dem entspricht das Warmschmieden, bei dem es sich um einen Schmiedeprozess handelt, der unter Hochtemperaturbedingungen, meist im Hochtemperaturbereich des Werkstoffs, durchgeführt wird. Bei hohen Temperaturen wird die plastische Verformungsfähigkeit von Metallwerkstoffen stark erhöht, sodass der während des Umformprozesses erforderliche Druck relativ gering und die Umformschwierigkeit gering ist. Dadurch eignet sich das Warmschmieden für die Bearbeitung größerer und komplexerer Formen und kann die gewünschte Form und Größe in einem Arbeitsgang erreichen. Obwohl die Härte und Festigkeit von Formteilen beim Warmschmieden normalerweise gering sind, da die Kornstruktur des Materials durch Erhitzen erweicht wird, weisen die Formteile normalerweise eine hohe Zähigkeit und Duktilität auf und zeigen eine ausgezeichnete Ermüdungsbeständigkeit und Schlagfestigkeit.

In praktischen Anwendungen haben Kaltschmieden und Warmschmieden jeweils ihre eigenen Anwendungsszenarien und Vorteile. Das Kaltschmieden eignet sich zur Bearbeitung von Materialien mit höherer Härte und höheren Festigkeitsanforderungen sowie Teilen mit höheren Anforderungen an die Maßhaltigkeit. Warmschmieden eignet sich für die Bearbeitung von Teilen mit größeren und komplexeren Formen sowie von Materialien mit höheren Anforderungen an Zähigkeit und Duktilität.

2. Welche Vorteile haben Schmiedeteile im Vergleich zu Gussteilen? Schmiedeteile und Gussteile sind zwei gängige Bearbeitungsverfahren im Bereich der Metallverarbeitung. Sie weisen erhebliche Unterschiede in der Verarbeitungstechnologie, den Materialeigenschaften und dem Anwendungsbereich auf. Schmiedeteile bieten in vielerlei Hinsicht deutliche Vorteile und sind daher in vielen technischen Anwendungen die erste Wahl.

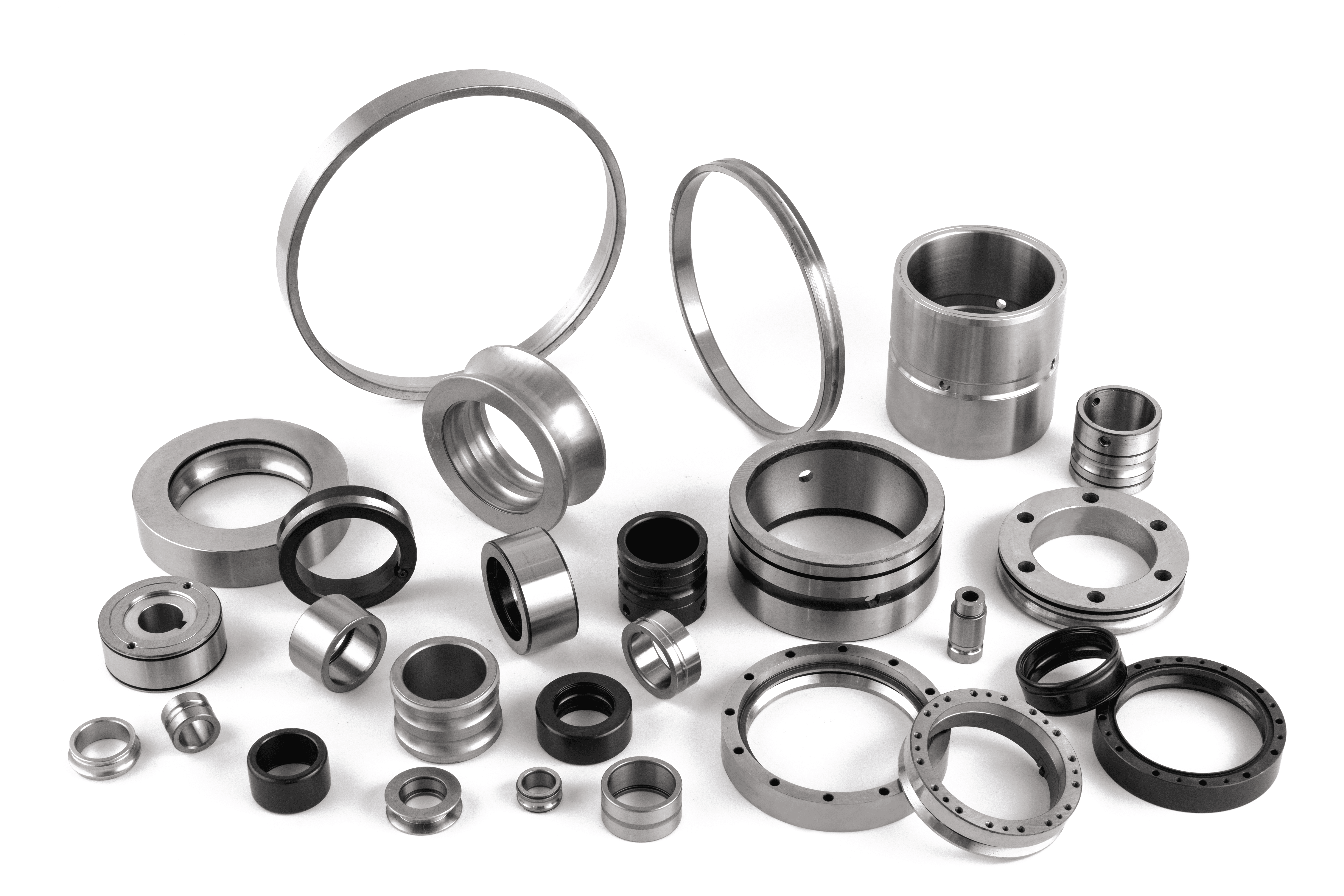

Schmiedeteile weisen im Allgemeinen hohe mechanische Eigenschaften auf. Während des Schmiedeprozesses wird das Metallmaterial starkem Druck und Verformung ausgesetzt, was zu einer dichteren Kornstruktur und weniger inneren Fehlern führt. Durch diese dichte Kornstruktur weisen die Schmiedestücke eine höhere Härte, Festigkeit und Zähigkeit auf und können größeren Belastungen und Stößen standhalten. Durch die Steuerung und Einstellung der Form während des Schmiedeprozesses können eine hohe Form- und Maßgenauigkeit sowie eine gute Oberflächengüte erreicht werden. Dadurch können Schmiedeteile den Verarbeitungsanforderungen komplexer Teile gerecht werden, insbesondere solchen Anwendungen, die eine hohe Maßgenauigkeit und Oberflächenqualität erfordern.

Schmiedeteile weisen im Allgemeinen eine bessere Verschleiß- und Korrosionsbeständigkeit auf. Da das Metallmaterial während des Schmiedeprozesses plastischer Verformung und Druck ausgesetzt ist, ist seine Oberfläche dichter und es entstehen weniger Poren und Einschlüsse. Daher weist es eine gute Verschleißfestigkeit und Korrosionsbeständigkeit auf und kann in rauen Umgebungen lange Zeit stabil betrieben werden.

Katalog herunterladen

Katalog herunterladen