1. Vorteile gegenüber herkömmlichen Lagern Dünnringlager bieten gegenüber herkömmlichen Lagern mehrere deutliche Vorteile, die sie in verschiedenen Branchen zu einer bevorzugten Wahl machen:

a) Kompaktes Design: Das schlanke Profil von Dünnringlagern ermöglicht kompaktere Designs im Vergleich zu herkömmlichen Lagern. Dies ist insbesondere bei Anwendungen von Vorteil, bei denen der Platz begrenzt ist oder eine Gewichtsreduzierung entscheidend ist. Durch die Minimierung der gesamten Stellfläche von Maschinen und Anlagen ermöglichen Dünnringlager den Ingenieuren eine optimale Raumnutzung ohne Leistungseinbußen.

b)Reduzierte Reibung und Trägheit: Einer der Hauptvorteile von Dünnschichtlagern ist ihre reduzierte Reibung und Trägheit. Durch die Konstruktion dieser Lager wird die Kontaktfläche zwischen Wälzkörpern und Laufbahnen minimiert, was zu geringeren Reibungsverlusten im Betrieb führt. Dadurch arbeiten Maschinen, die mit Dünnringlagern ausgestattet sind, effizienter, verbrauchen weniger Energie und weisen mit der Zeit einen geringeren Verschleiß auf.

c) Erhöhte Präzision: Dünnringlager werden mit genauen Toleranzen gefertigt und gewährleisten so ein hohes Maß an Präzision und Genauigkeit bei Bewegungssteuerungsanwendungen. Ihre geringen Rundlauf- und Spieleigenschaften machen sie ideal für Anwendungen, die eine präzise Positionierung und Wiederholgenauigkeit erfordern, wie z. B. Robotik, Automatisierung und Werkzeugmaschinen. Durch die strenge Kontrolle der Dimensionsstabilität und geometrischen Genauigkeit tragen Dünnringlager zur Gesamtleistung und Zuverlässigkeit von Maschinen bei.

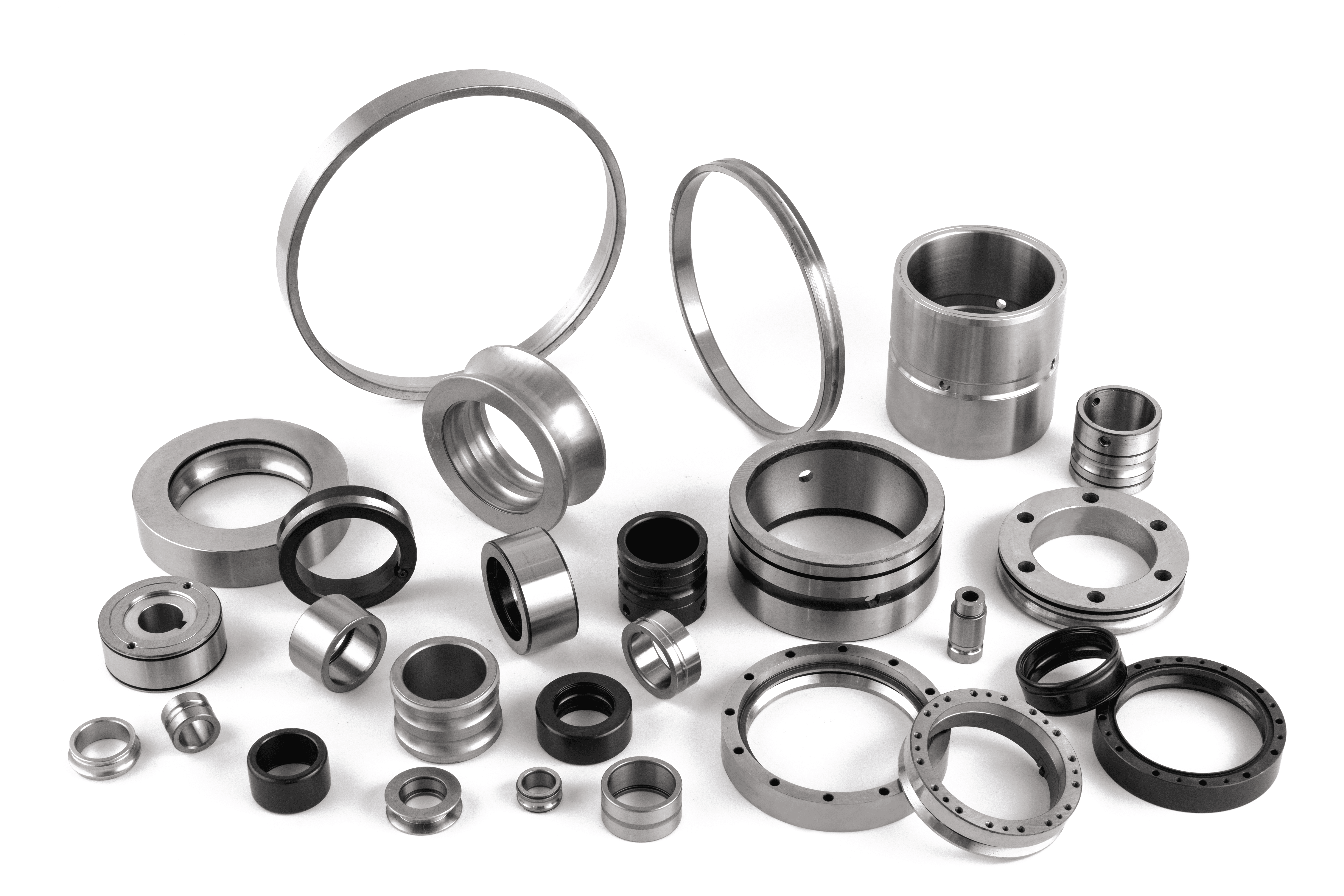

2. Materialien und Herstellungsprozesse Die Leistung und Langlebigkeit von Dünnringlagern wird stark von den für ihre Konstruktion verwendeten Materialien und den verwendeten Herstellungsprozessen beeinflusst:

a) Materialauswahl: Dünnringlager werden typischerweise aus hochwertigen Materialien wie Chromstahl, Edelstahl oder Speziallegierungen hergestellt. Die Wahl des Materials hängt von verschiedenen Faktoren ab, darunter Umgebungsbedingungen, Belastungsanforderungen und Betriebstemperaturen. Edelstahllager bieten beispielsweise eine hervorragende Korrosionsbeständigkeit und eignen sich daher für raue Umgebungen, während Chromstahllager eine hervorragende Härte und Ermüdungsbeständigkeit bieten.

b)Präzisionsfertigung: Die Herstellung von Dünnringlagern erfordert fortschrittliche Bearbeitungsprozesse, um enge Toleranzen und Oberflächengüten zu erreichen. Mithilfe präziser Schleiftechniken werden die komplizierten Profile der Lagerlaufbahnen und Wälzkörper erstellt, um einen reibungslosen Betrieb und minimale Reibung zu gewährleisten. Superfinish-Verfahren verfeinern die Oberflächen der Lager weiter, reduzieren den Verschleiß und verlängern die Lebensdauer. Während des gesamten Herstellungsprozesses werden strenge Qualitätskontrollmaßnahmen eingesetzt, um die Konsistenz und Zuverlässigkeit der fertigen Lager zu gewährleisten.

3. Best Practices für Installation und Wartung Eine ordnungsgemäße Installation und Wartung sind für die Maximierung der Leistung und Langlebigkeit von entscheidender Bedeutung

Dünnringlager : Bei der Installation muss sorgfältig auf Ausrichtung, Vorspannung und Drehmomentspezifikationen geachtet werden, um eine optimale Lagerleistung sicherzustellen. Eine unsachgemäße Installation kann zu vorzeitigem Verschleiß, übermäßiger Wärmeentwicklung und einer verkürzten Lagerlebensdauer führen. Der Einsatz von Präzisionswerkzeugen und die Befolgung der Herstellerempfehlungen sind entscheidend, um die korrekte Lagerausrichtung und Vorspannung zu erreichen und so das Risiko eines vorzeitigen Ausfalls zu minimieren. Regelmäßige Inspektion und Schmierung sind für die Aufrechterhaltung der Leistung von Dünnringlagern von entscheidender Bedeutung. Regelmäßige Sichtprüfungen können dazu beitragen, Anzeichen von Verschleiß, Fehlausrichtung oder Verschmutzung frühzeitig zu erkennen und so ein rechtzeitiges Eingreifen und eine vorbeugende Wartung zu ermöglichen. Die Schmierung spielt eine entscheidende Rolle bei der Reduzierung der Reibung und der Verhinderung von Korrosion. Daher ist es wichtig, das richtige Schmiermittel zu verwenden und es in regelmäßigen Abständen nachzufüllen. Die Einhaltung eines umfassenden Wartungsplans, der bei Bedarf Reinigung, Nachschmierung und Lageraustausch umfasst, trägt dazu bei, die kontinuierliche Zuverlässigkeit und Langlebigkeit der Dünnringlager im Betrieb sicherzustellen.

Katalog herunterladen

Katalog herunterladen