1. Die Bedeutung von verstehen Lager für Industrieroboter Industrieroboter sind die Arbeitspferde der modernen Fertigung und führen eine Vielzahl von Aufgaben präzise und effizient aus. Das Herzstück dieser Robotersysteme sind Lager, die aufgrund ihrer entscheidenden, aber unauffälligen Rolle oft als heimliche Helden angesehen werden. Lager dienen als mechanische Schnittstelle zwischen beweglichen Komponenten, ermöglichen eine reibungslose Bewegung, reduzieren die Reibung und tragen schwere Lasten. Im Kontext der Industrierobotik, wo Präzision und Zuverlässigkeit an erster Stelle stehen, kann die Bedeutung von Lagern nicht hoch genug eingeschätzt werden. Eine der Hauptfunktionen von Lagern in Industrierobotern ist die Lasthandhabung und Präzisionssteuerung. Diese Roboter sind für die Ausführung komplizierter Bewegungen konzipiert, bei denen häufig schwere Nutzlasten oder empfindliche Komponenten manipuliert werden. Ob es sich um einen Roboterarm handelt, der komplizierte Elektronik zusammenbaut, oder um ein Portalsystem, das Automobilteile transportiert, Lager müssen erheblichen Belastungen standhalten und gleichzeitig eine präzise Bewegungssteuerung gewährleisten. Das Design und die Auswahl der Lager sind daher auf spezifische Lastanforderungen zugeschnitten und gewährleisten eine optimale Leistung ohne Kompromisse bei der Genauigkeit. Haltbarkeit und Zuverlässigkeit sind gleichermaßen wichtige Aspekte im Bereich der Industrierobotik. Diese Roboter arbeiten in anspruchsvollen Umgebungen, die durch Staub, Schmutz, Temperaturschwankungen und Hochgeschwindigkeitsbewegungen gekennzeichnet sind. Lager, die solchen Bedingungen ausgesetzt sind, müssen eine außergewöhnliche Haltbarkeit aufweisen, um dem Verschleiß bei längerem Gebrauch standzuhalten. Hochwertige Lager, die aus robusten Materialien und fortschrittlichen Dichtungsmechanismen hergestellt werden, sind für die Minimierung von Wartungsausfallzeiten und die Gewährleistung eines unterbrechungsfreien Betriebs in industriellen Umgebungen unerlässlich. Die Langlebigkeit von Industrierobotern hängt von der Zuverlässigkeit ihrer Komponenten ab, wobei Lager eine zentrale Rolle spielen. Ein vorzeitiger Ausfall von Lagern kann zu kostspieligen Ausfallzeiten, Produktionsverzögerungen und Wartungskosten führen. Daher legen Hersteller Wert auf die Auswahl von Lagern, die für ihre Zuverlässigkeit und Langlebigkeit bekannt sind und durch umfangreiche Test- und Qualitätssicherungsmaßnahmen unterstützt werden.

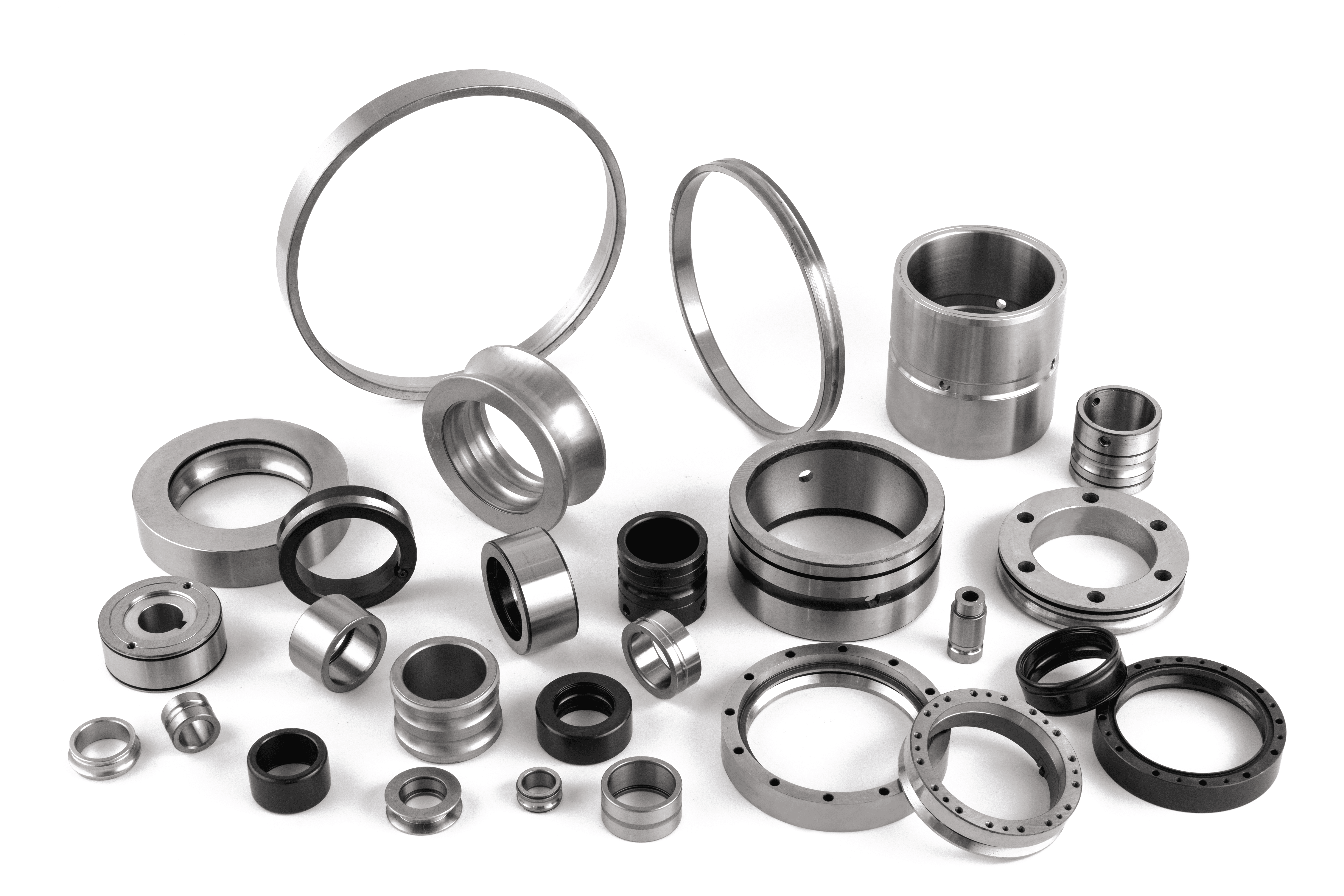

2. Wichtige Überlegungen bei der Auswahl Lager für Industrieroboter Die Auswahl der richtigen Lager für Industrieroboter erfordert eine gründliche Bewertung verschiedener Faktoren, um spezifische Anwendungsanforderungen und Leistungsziele zu erfüllen. Eine der wichtigsten Überlegungen ist die Tragfähigkeit und die Betriebsbedingungen. Industrieroboter sind je nach Anwendung einem breiten Spektrum an Belastungen ausgesetzt, darunter Radial-, Axial- und Momentbelastungen. Das Verständnis dieser Lastdynamik ist entscheidend für die Bestimmung des geeigneten Lagertyps, der richtigen Größe und Konfiguration, um optimale Leistung und Langlebigkeit zu gewährleisten.

Neben der Belastbarkeit sind Präzision und Genauigkeit in der Industrierobotik von größter Bedeutung. Diese Roboter haben die Aufgabe, präzise Bewegungen mit engen Toleranzen auszuführen, oft in streng kontrollierten Umgebungen wie Reinräumen oder Halbleiterfabriken. Lager mit minimalem Spiel, Unrundheit und Hysterese sind für die Aufrechterhaltung der Positionsgenauigkeit und Wiederholbarkeit unerlässlich. Hersteller verlassen sich häufig auf Präzisionslager mit vorgespannter Anordnung oder fortschrittliche Käfigkonstruktionen, um in Roboteranwendungen das erforderliche Maß an Präzision zu erreichen. Wartung und Lebensdauer sind wichtige Faktoren, die die Lagerauswahl in Industrierobotern beeinflussen. Die Minimierung des Wartungsaufwands und die Maximierung der Wartungsintervalle sind für die Optimierung der Gesamtbetriebskosten und die Gewährleistung eines unterbrechungsfreien Betriebs von entscheidender Bedeutung. Lager mit abgedichteter oder abgeschirmter Konfiguration bieten einen verbesserten Schutz vor Verunreinigungen und verringern das Risiko eines vorzeitigen Ausfalls aufgrund von durch Verunreinigungen verursachtem Verschleiß. Darüber hinaus bieten Lager, die mit Schmierreservoirs oder selbstschmierenden Eigenschaften ausgestattet sind, eine längere Lebensdauer und eine geringere Wartungshäufigkeit, wodurch die allgemeine Zuverlässigkeit und Produktivität verbessert wird.

3. Fortschritte in der Lagertechnologie treiben Innovationen in der Industrierobotik voran Innovationen in der Lagertechnologie prägen weiterhin die Landschaft der Industrierobotik und treiben Fortschritte in Bezug auf Leistung, Zuverlässigkeit und Funktionalität voran. Ein bemerkenswerter Fortschritt ist die Integration von Sensoren in Lager, die eine Echtzeitüberwachung der Betriebsbedingungen ermöglichen. Diese Sensoren erfassen Parameter wie Temperatur, Vibration und Last und liefern wertvolle Daten für die Zustandsüberwachung und vorausschauende Wartungsstrategien. Durch die präventive Identifizierung potenzieller Probleme können Hersteller Wartungsaktivitäten proaktiv planen, ungeplante Ausfallzeiten minimieren und die Anlagennutzung optimieren. Materialien und Beschichtungen stellen einen weiteren Innovationsbereich in der Lagertechnologie dar, wobei der Schwerpunkt auf der Leistungssteigerung in anspruchsvollen Betriebsumgebungen liegt. Fortschrittliche Materialien wie Keramik bieten im Vergleich zu herkömmlichen Stahllagern eine überlegene Härte, Korrosionsbeständigkeit und thermische Stabilität. Keramiklager eignen sich besonders gut für Hochgeschwindigkeits- und Hochtemperaturanwendungen, bei denen herkömmliche Lager möglicherweise Einschränkungen aufweisen. Darüber hinaus sorgen Spezialbeschichtungen wie DLC-Beschichtungen (Diamond-Like Carbon) oder PVD-Beschichtungen (Physical Vapour Deposition) für eine höhere Oberflächenhärte und eine geringere Reibung, was die Lagerleistung und Langlebigkeit in Industrierobotikanwendungen weiter verbessert. Kundenspezifische Anpassungen und anwendungsspezifische Lösungen treiben ebenfalls Innovationen voran im Bereich Industrierobotiklager. Hersteller bieten zunehmend maßgeschneiderte Lagerkonstruktionen an, die auf spezifische Anwendungsanforderungen zugeschnitten sind und so Leistung und Zuverlässigkeit optimieren. Miniaturlager mit reduzierten Abmessungen und leichter Bauweise eignen sich beispielsweise ideal für kompakte Robotergelenke oder Endeffektoren, bei denen Platzbeschränkungen und Gewichtsaspekte von entscheidender Bedeutung sind. Umgekehrt werden Lager mit großem Durchmesser und erhöhter Belastbarkeit und Steifigkeit in Hochleistungs-Industriemanipulatoren oder Gelenkarmen eingesetzt, wo Stabilität und Präzision von größter Bedeutung sind. Durch die enge Zusammenarbeit mit Roboterherstellern und Endbenutzern können Lagerlieferanten maßgeschneiderte Lösungen entwickeln, die einzigartige Herausforderungen bewältigen und die betriebliche Effizienz in industriellen Robotikanwendungen maximieren.

Katalog herunterladen

Katalog herunterladen